Штамповочный станок

Штамповочный станок

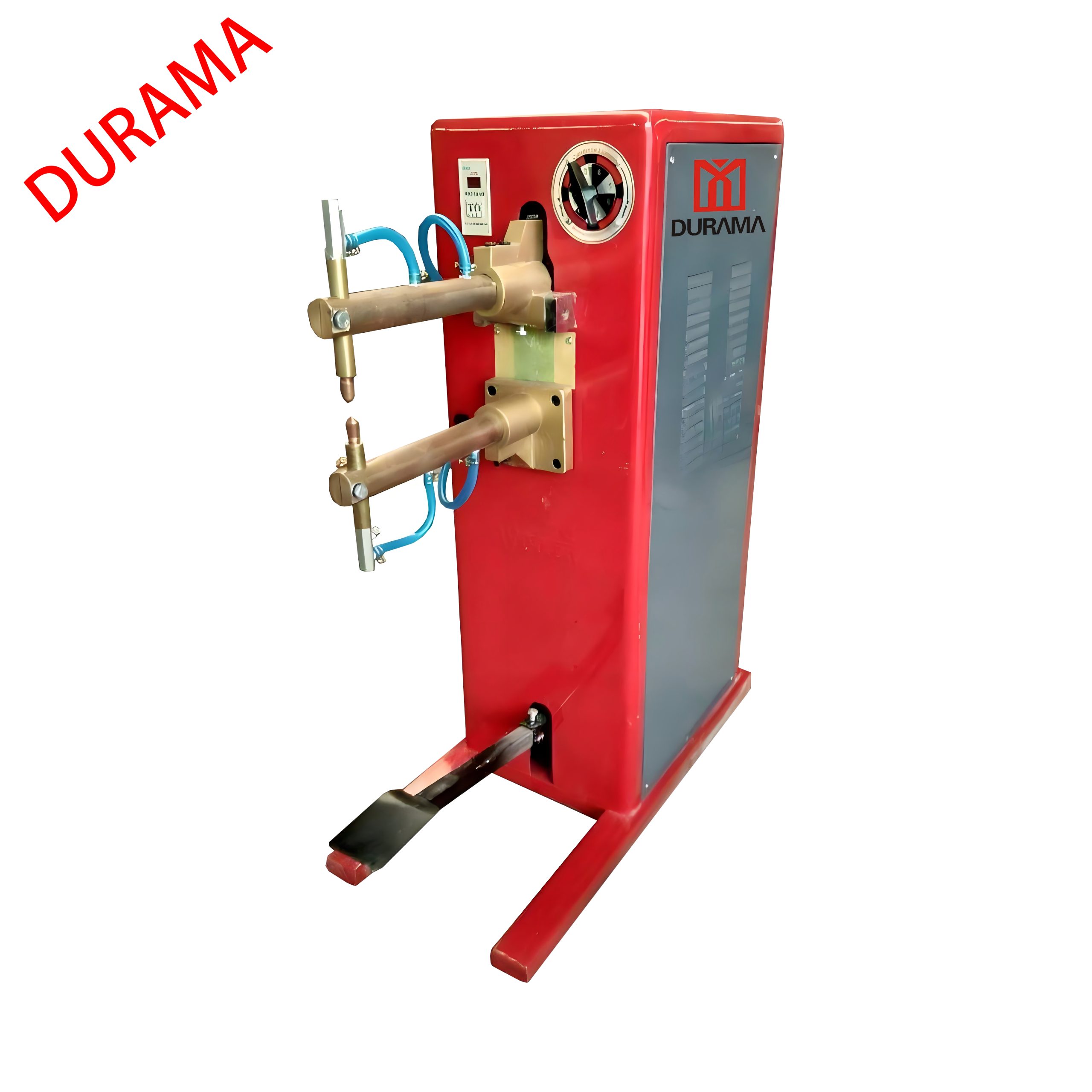

Штамповочный станок – это мощное и универсальное оборудование, играющее ключевую роль в различных отраслях промышленности. Представьте себе гигантские ножницы, прессы и молоты, способные придавать металлу практически любую форму. Он воплощает в себе силу и точность, превращая куски металла в детали сложной конфигурации.

Принцип работы штамповочного станка

В основе работы штамповочного станка лежит принцип механического воздействия на металл. Он, как художник, вырезает нужные формы из заготовки. С помощью штампов – специальных инструментов, – которые, по сути, являются лекалами для будущей детали, станок точно и быстро преобразует исходный материал. Этот процесс, называемый штамповкой, позволяет создавать разнообразные детали, от простых гвоздей до сложных автомобильных компонентов. Важно отметить, что штамповочные станки бывают различных типов и мощностей, что позволяет им обрабатывать разные виды металлов и создавать детали разной сложности.

Виды штамповочных станков

Штамповочные станки – это не монолитная группа оборудования. Они делятся на типы в зависимости от используемого метода и типа производимых деталей. Например, есть прессы, предназначенные для глубокой вытяжки, где металл раздувается в сложном процессе создания формы; есть и штампы для простых операций, как, например, рубки или перфорирования. Существуют также специальные штамповочные станки для обработки цветных металлов, таких как алюминий или медь. Каждый тип станка предназначен для выполнения определенного вида задач, и выбирается в зависимости от требуемых характеристик детали.

Преимущества использования штамповочных станков

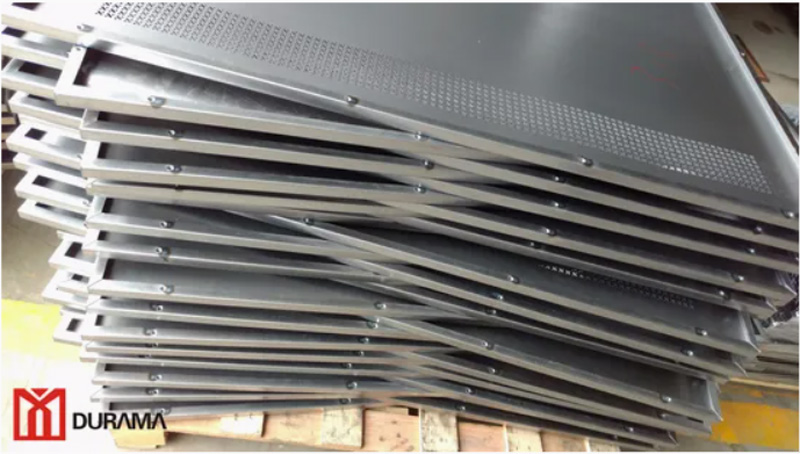

Благодаря высокой производительности и точности, штамповочные станки дают неоспоримые преимущества в производстве. Они позволяют значительно сократить время изготовления деталей, при этом обеспечивая высокую точность и качество. Массовое производство, характерное для многих отраслей, немыслимо без штамповочных станков. Это автоматизация, экономия ресурсов и гарантированное качество в большом объеме. Помимо высокой скорости, они гарантируют стабильное качество выпускаемой продукции, что особенно важно при создании больших партий деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

M7140X1000 Круглошлифовальный станок

M7140X1000 Круглошлифовальный станок -

DRS-1260 Гидравлическая гильотина

DRS-1260 Гидравлическая гильотина -

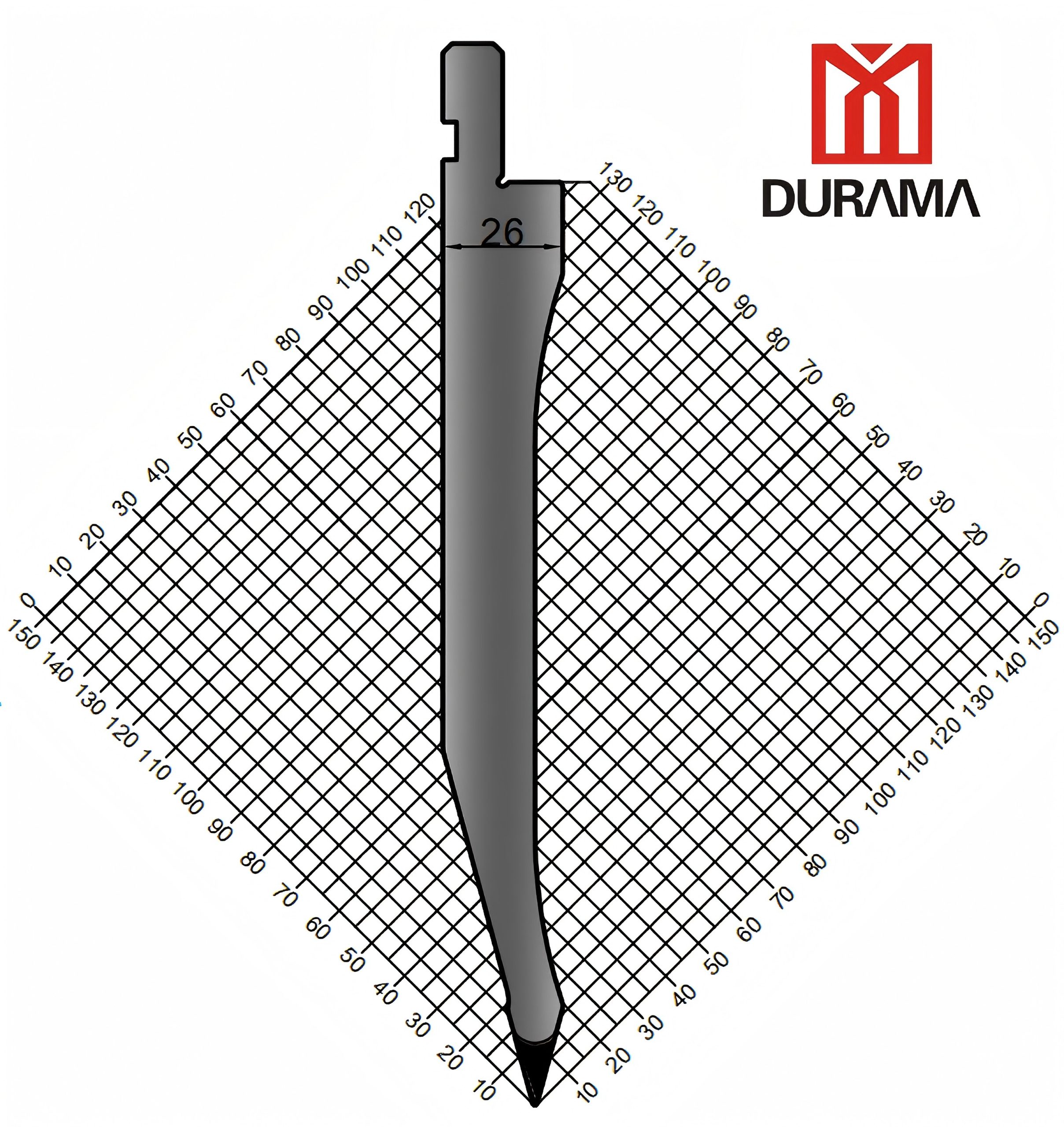

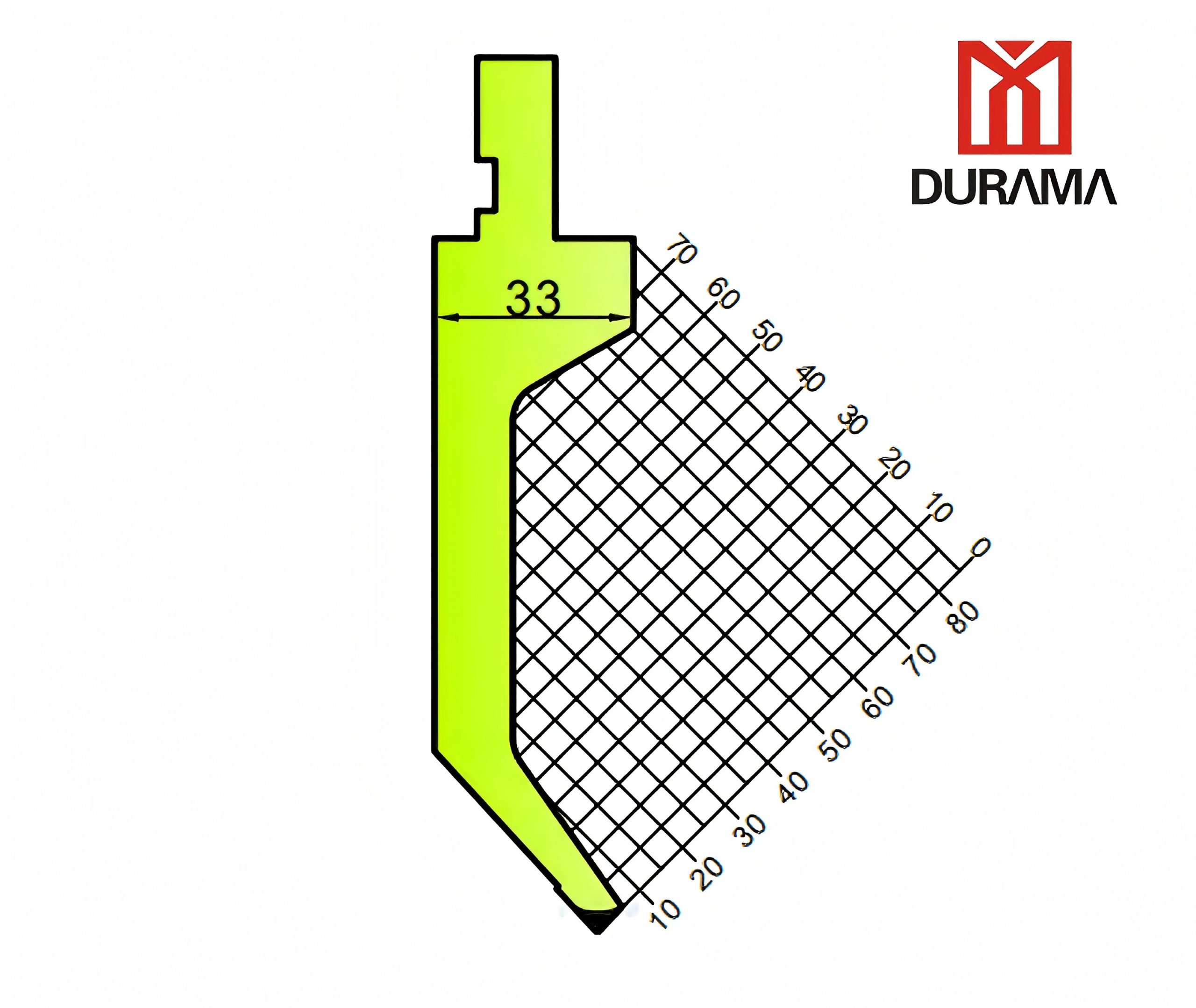

Серия 13, гидравлические пресс-матрицы для сгибания, гидравлические формы для сгибания листового металла

Серия 13, гидравлические пресс-матрицы для сгибания, гидравлические формы для сгибания листового металла -

DRGS-840 гильотинные ножницы с гидравлическим поворотным ударником

DRGS-840 гильотинные ножницы с гидравлическим поворотным ударником -

M1432X1500 Круглошлифовальный станок

M1432X1500 Круглошлифовальный станок -

DRS-632 Гидравлическая гильотина

DRS-632 Гидравлическая гильотина -

DRIW-120T комбинированные пресс-ножницы

DRIW-120T комбинированные пресс-ножницы -

SADL-3 Автоматическая линия воздухопроводов 3

SADL-3 Автоматическая линия воздухопроводов 3 -

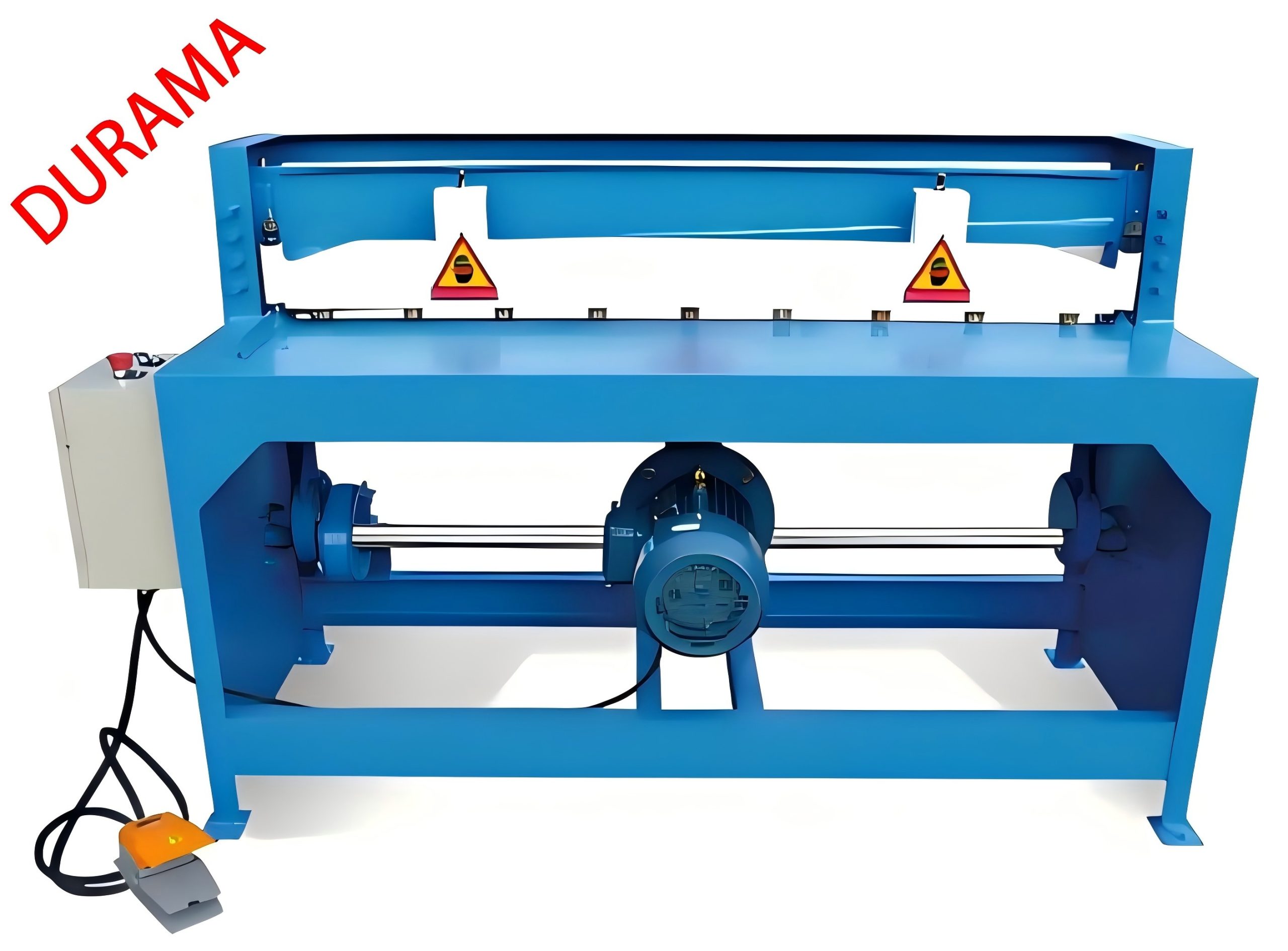

Q11-1.2X2000 Электрическая гильотина

Q11-1.2X2000 Электрическая гильотина -

Серия 11, гидравлические пресс-матрицы для сгибания, гидравлические формы для сгибания листового металла

Серия 11, гидравлические пресс-матрицы для сгибания, гидравлические формы для сгибания листового металла -

SADL-5U-1250 Линия по производству воздуховодов

SADL-5U-1250 Линия по производству воздуховодов -

JH21-160 серии высокоскоростных pnevmaticheskih силовых прессов

JH21-160 серии высокоскоростных pnevmaticheskih силовых прессов

Связанный поиск

Связанный поиск- Известные производители гидравлических прессов для покупки

- Известные купить дома лазерной сварки машины производителей

- лазерная резка металла станок купить

- Лучшие поставщики самодельные машины для гибки листового металла

- Лучший завод листогибочного станка 3000

- Высокое качество завода гибочной машины нижняя форма

- Китай производитель форм для гибочных машин

- Китай производитель ручной листогибочный станок

- Китай плоскошлифовальный станок 3b722 заводы

- Известный гидравлический пресс руководства производителей